توری S - اعضای ساختاری مرزی که از بام و روکش دیواری در ساختمانهای صنعتی ، تجاری و مسکونی پشتیبانی می کنند - برای توزیع بار و ثبات ساختاری بسیار مهم هستند. با این حال ، قرار گرفتن در معرض آنها در برابر رطوبت ، اشعه ماوراء بنفش ، مواد شیمیایی صنعتی و نوسانات دما باعث ایجاد خوردگی به تهدید مداوم می شود. براساس یک مطالعه بین المللی 2024 NACE ، خوردگی هزینه صنعت ساخت و ساز جهانی سالانه 2.5 تریلیون دلار تخمین زده می شود و ساختارهای فولادی 40 ٪ از این کل را تشکیل می دهند. برای پورلین های فولادی ، که اغلب در معرض محیط های سخت قرار می گیرند ، انتخاب روش های ضد خوردگی طولانی مدت مؤثر برای به حداقل رساندن هزینه های جایگزینی و اطمینان از یکپارچگی ساختاری ضروری است. در زیر یک راهنمای مبتنی بر شواهد برای مطمئن ترین استراتژی ها ، مبتنی بر استانداردهای صنعت و بهترین روشهای مهندسی وجود دارد.

1. انتخاب مواد: آلیاژهای فولادی مقاوم در برابر خوردگی

پایه و اساس حفاظت از خوردگی طولانی مدت با انتخاب فولاد مناسب آغاز می شود. فولادهای کم آلیاژ (HSLA) با استحکام بالا - مهندسی با افزودنیهای مس ، کروم ، نیکل و فسفر - یک نازک و چسبنده است لایه اکسید منفعل روی سطح آنها این لایه به عنوان مانعی برای اکسیژن و رطوبت عمل می کند و با گذشت زمان خوردگی را کند می کند.

آلیاژها و استانداردهای کلیدی:

- ASTM A588 (فولاد هواشناسی) : حاوی مس 0.20-0.30 ٪ ، که شکل گیری لایه منفعل را تسریع می کند. ایده آل برای پورلین های در فضای باز در محیط های روستایی یا شهری ، جایی که میزان خوردگی آن پس از بلوغ لایه منفعل (به طور معمول 1-3 سال) 50-70 ٪ کاهش می یابد.

- ASTM A709 (Bridge Steel) : شامل کروم و نیکل برای افزایش مقاومت در برابر اسپری نمکی و گازهای صنعتی است. معمولاً در تنظیمات ساحلی یا صنعتی مورد استفاده قرار می گیرد.

محدودیت ها:

فولاد هوازدگی برای مناطقی که دارای آب ایستاده یا غلظت نمک زیاد هستند (به عنوان مثال ، مناطق ساحلی با مه مکرر) نامناسب است ، زیرا ممکن است لایه منفعل به طور یکنواخت تشکیل نشود. برای چنین محیط هایی ، پوشش های محافظ اضافی توصیه می شود.

2. پوشش های محافظ: موانع جسمی و فداکاری

روکش ها پرکاربردترین روش ضد خوردگی برای پورلین های فولادی هستند و تعادل دوام ، مقرون به صرفه بودن و تطبیق پذیری را ارائه می دهند. سه نوع اصلی بر کاربردهای صنعتی حاکم است:

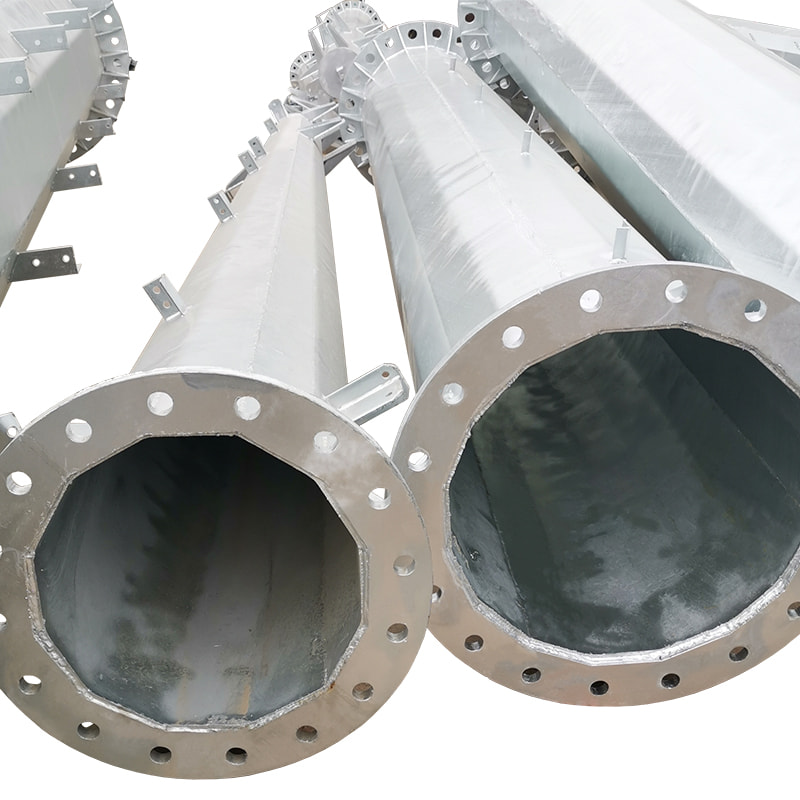

الف Galvanizing داغ (HDG)

فرآیند : تعریف شده توسط ASTM A123 ، HDG شامل غوطه وری پورلین های فولادی تمیز و ترشی در روی مذاب (450 درجه سانتیگراد) است. روی با فولاد واکنش نشان می دهد تا یک پوشش پیوند شده متالورژی (1.5-2.5 میلی متر/38-63 میکرون ضخامت) را تشکیل دهد. مکانیسم حفاظت : دفاع دوگانه - روی به عنوان یک مانع جسمی عمل می کند و فراهم می کند حفاظت قربانی (خوردگی ترجیحی به فولاد). عمل : انجمن Galvanizer از زندگی 50 ساله در مناطق روستایی و 20 تا 30 سال در محیط های ساحلی (با نگهداری مناسب) خبر می دهد. خراش های جزئی به عنوان خود به عنوان یک لایه کربنات روی محافظ ، خود را به صورت اکسید کننده روی می کنند. محدودیت ها : مستعد آسیب ناشی از تأثیرات سنگین ؛ برای از بین بردن مقیاس آسیاب نیاز به پیش درمانی (به عنوان مثال ، ترشی اسید) دارد.

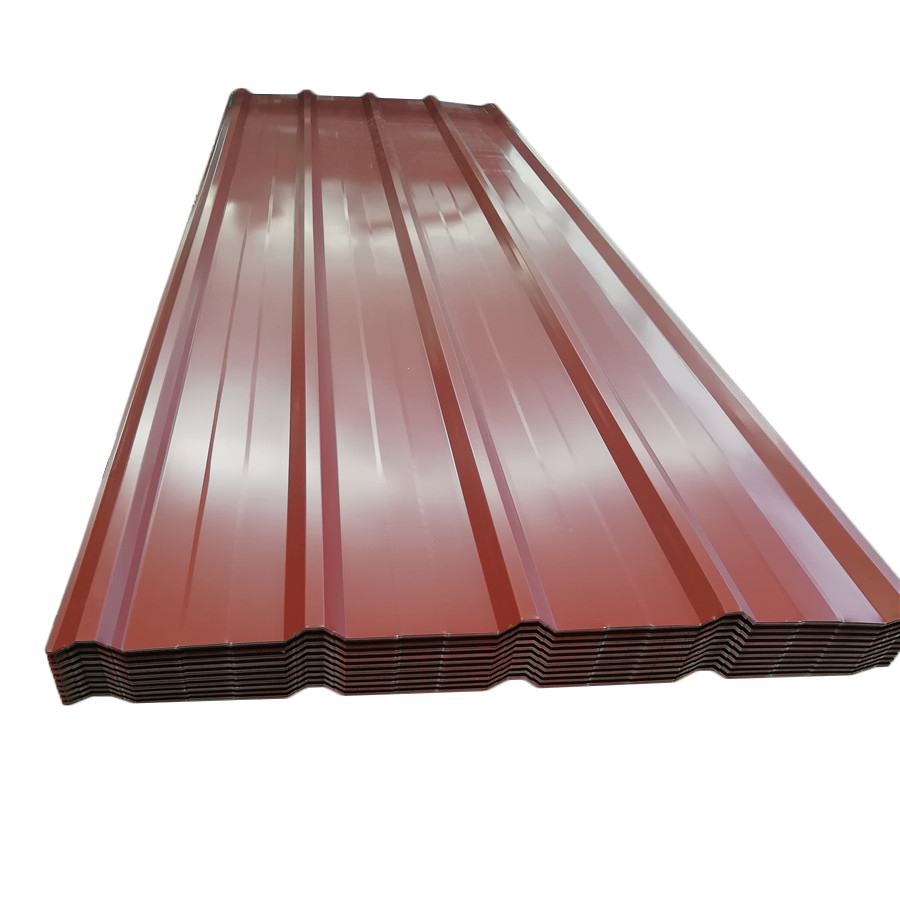

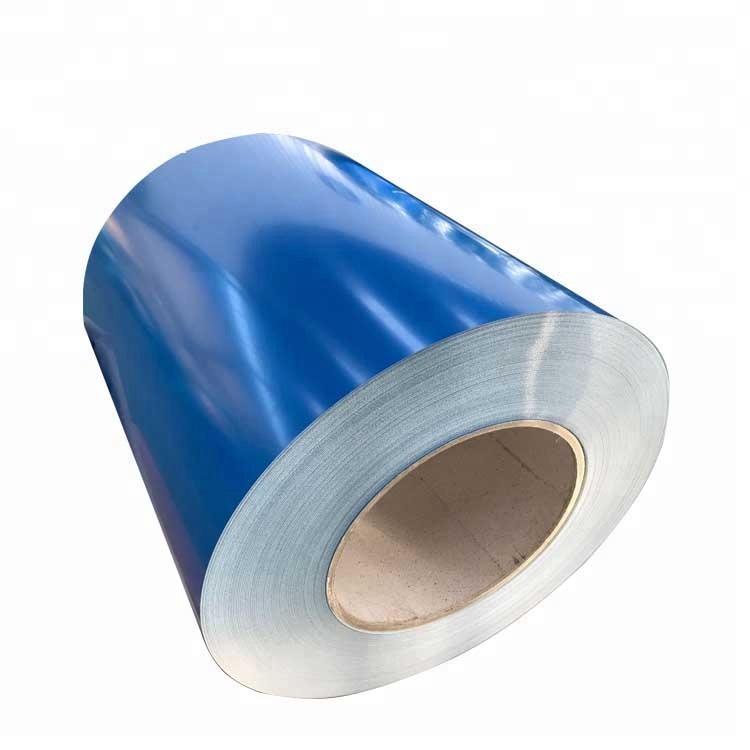

ب. روکش پودری

فرآیند : اداره شده توسط ASTM D7091 ، پلیمرهای ترموزاسیون با بار الکترواستاتیک (پلی استر ، اپوکسی) بر روی پورلین های از قبل درمان شده (ماسهبازی) پاشیده شده و در یک فر (160-200 درجه سانتیگراد) درمان می شوند. مکانیسم حفاظت : یک پوشش یکنواخت ضخیم (2-4 میلی لیتر) ، با چسبندگی عالی و مقاومت در برابر اشعه ماوراء بنفش تشکیل می دهد. عمل : ایده آل برای Purlins در معرض آب و هوای آفتابی - آزمون توسط انجمن پوشش سیم پیچ اروپا پس از 10 سال قرار گرفتن در معرض اشعه ماوراء بنفش ، تخریب قابل توجهی نشان نمی دهد. بدون Voc ، تراز با استانداردهای LEED و BREEAM. محدودیت ها : لبه های تیز یا هندسه های پیچیده ممکن است نیاز به پوشش اضافی داشته باشد. آماده سازی سطح برای جلوگیری از لایه برداری بسیار مهم است.

ج. پوشش

فرآیند : سیستم های دو جزء (سخت کننده رزین) از طریق اسپری یا برس اعمال می شود. درمان به یک فیلم سخت و مقاوم در برابر شیمیایی. مکانیسم حفاظت : بلوک قرار گرفتن در معرض اسیدها ، قلیایی ها و حلالها - مشترک در تنظیمات صنعتی (به عنوان مثال ، گیاهان شیمیایی ، امکانات فاضلاب). عمل : ASTM D3359 (آزمایش چسبندگی) پوشش های اپوکسی را به عنوان "عالی" برای محیط های صنعتی ارزیابی می کند. یک روکش برتر (به عنوان مثال ، پلی اورتان) برای مقاومت در برابر اشعه ماوراء بنفش مورد نیاز است. محدودیت ها : می تواند با گذشت زمان و بدون داشتن روکش ، گچ یا زرد را زرد کند. برای استفاده در فضای باز بدون محافظت بیشتر توصیه نمی شود.

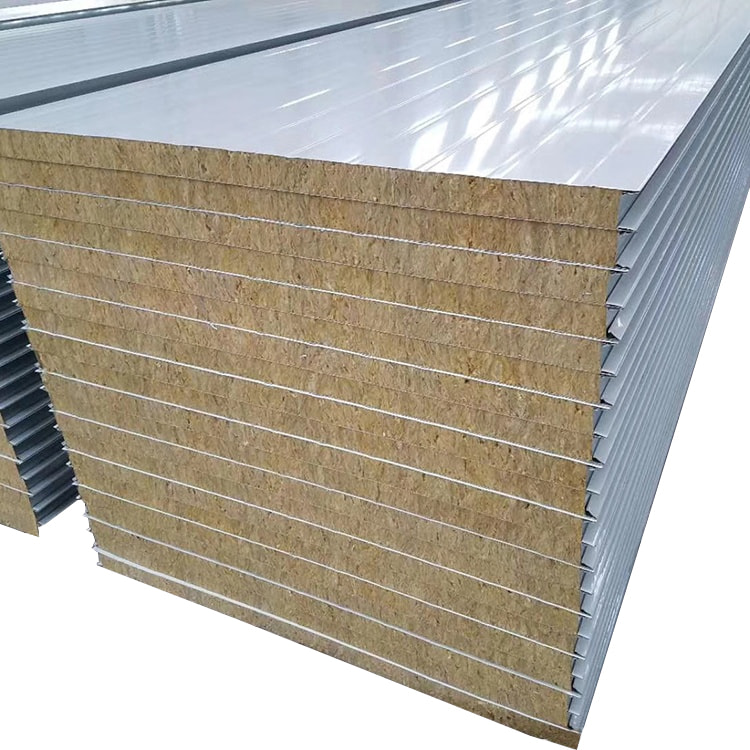

د. پوشش دوبلکس (ترکیب)

برای محیط های شدید (به عنوان مثال ، مناطق صنعتی ساحلی) ، پوشش دوتایی - ترکیب HDG با پودر یا روکش اپوکسی - محافظت برتر را نشان می دهد. لایه روی دفاع قربانی را فراهم می کند ، در حالی که این روکش به اشعه ماوراء بنفش و مقاومت شیمیایی اضافه می کند. مطالعات نشان می دهد که پوشش های دوبلکس عمر خدمات 50 ٪ را در مقایسه با پوشش های منفرد افزایش می دهد.

3 مهار کننده های خوردگی: حفاظت شیمیایی

مهار کننده های خوردگی ترکیباتی هستند که یک فیلم محافظ را روی سطوح فولادی تشکیل می دهند و واکنش های الکتروشیمیایی را مسدود می کنند. آنها اغلب در رابطه با پوشش ها برای محافظت بیشتر استفاده می شوند.

انواع و برنامه ها:

- مهار کننده های ارگانیک (به عنوان مثال ، مبتنی بر آمین): به آغازگرها یا سیستم های خنک کننده اضافه شده است. برای فضاهای محصور (به عنوان مثال ، اتاق زیر شیروانی انبار) که در آن رطوبت جمع می شود ، مؤثر است.

- مهار کننده های معدنی (به عنوان مثال ، کرومات): یک بار رایج ، اما به دلیل سمیت محدود شده است (ROHS ، دسترسی).

- استانداردهای تست : ASTM D1384 (ارزیابی اثربخشی مهار کننده).

مزایا:

- مقرون به صرفه برای ساختارهای موجود (به عنوان مثال ، لمس کردن).

- سازگار با بیشتر پوشش ها.

محدودیت ها:

- نیاز به استفاده مجدد منظم (هر 1-3 سال).

- در محیط های بسیار آلوده ناکارآمد (به عنوان مثال ، قرار گرفتن در معرض روغن سنگین).

4. محافظت کاتدی (CP): دفاع الکتروشیمیایی

محافظت از کاتدیک با تبدیل کردن فولاد پورلین ، خوردگی را سرکوب می کند کاتب در یک سلول گالوانیک. این ماده در درجه اول برای پورلین های دفن شده یا غوطه ور استفاده می شود (به عنوان مثال ، در مخازن صنعتی ، سازه های دریایی).

الف آنهای قربانی

فرآیند : وصل کردن روی یا آنهایی آلومینیوم به پورلین. آند به جای فولاد خراب می شود. معیارها : NACE SP0100 (دستورالعمل های طراحی). عمل : ایده آل برای ساختارهای کوچک (به عنوان مثال ، قطب های ابزار). آندها 5-10 سال قبل از تعویض به طول انجامید.

ب. تحت تأثیر CP فعلی

فرآیند : از منبع تغذیه خارجی (یکسو کننده) برای تحویل جریان محافظ به پورلین استفاده می کند. معیارها : NACE SP0100 (طراحی و نگهداری). عمل : مناسب برای ساختارهای بزرگ یا پیچیده (به عنوان مثال ، سیستم عامل های خارج از کشور). برای اطمینان از خروجی فعلی از طریق سنسورهای از راه دور (IoT) کنترل می شود.

مزایا:

- برای محیط های خورنده بسیار مؤثر است (به عنوان مثال ، آب نمک ، خاکهای اسیدی).

- عمر خدمات تا 30 تا 30 سال را گسترش می دهد.

محدودیت ها:

- نیاز به نظارت مداوم (عملکرد آند ، خروجی جریان) دارد.

- هزینه اولیه بالاتر از آندهای قربانی.

5. تعمیر و نگهداری پیشگیرانه: گسترش عمر خدمات

هیچ سیستم ضد خوردگی دائمی نیست-نگهداری منظم برای به حداکثر رساندن دوام بسیار مهم است. ISO 12944 (محافظت در برابر خوردگی سازه های فولادی) چارچوبی برای نگهداری بر اساس دسته خوردگی (به عنوان مثال ، C3 برای مناطق شهری ، C5 برای مناطق صنعتی).

شیوه های کلیدی:

- بازرسی : بررسی های بصری برای آسیب پوشش (به عنوان مثال ، تاول ، تراشه) هر 6 تا 12 ماه. آزمایش اولتراسونیک (ASTM E165) برای اندازه گیری ضخامت دیواره.

- لمس : ترمیم آسیب های پوشش جزئی با رنگ های سازگار (به عنوان مثال ، آغازگر غنی از روی برای HDG).

- نظافت : بقایای (برگ ، گرد و غبار) را که رطوبت را به دام می اندازد ، بردارید. از آب کم فشار یا یک برس نرم استفاده کنید.

- نظارت بر محیط زیست : برای تشخیص رطوبت ، سنسورهای رطوبت را در فضاهای محصور (به عنوان مثال ، اتاق زیر شیروانی) نصب کنید.

6. کاهش محیط زیست: کاهش قرار گرفتن در معرض

کنترل محیط اطراف Purlins روشی مقرون به صرفه برای کندی خوردگی است:

- تخلیه : برای جلوگیری از ایستادن آب ، روده ها ، داوطلبان و سقف شیب را نصب کنید.

- تهویه : برای کاهش رطوبت در اتاق زیر شیروانی از دریچه های خط الراس یا دریچه های سوفیت استفاده کنید (هدف <60 ٪ رطوبت نسبی).

- موانع : برای گیاهان شیمیایی ، از روکش های پلاستیکی یا محاصره بتونی استفاده کنید تا مواجهه با گازهای خورنده مسدود شود.

- موانع بخار : برای جلوگیری از نفوذ رطوبت به Purlins ، در سیستم های بام نصب کنید.

نتیجه گیری: استراتژی های یکپارچه برای حمایت طولانی مدت

محافظت از پورلین های فولادی طولانی مدت نیاز به رویکرد متناسب و یکپارچه - انتخاب مواد ، پوشش ها ، مهار کننده ها ، محافظت از کاتدی و نگهداری. هر روش دارای نقاط قوت و محدودیت است:

- HDG : بهترین برای پورلین های در فضای باز در مناطق روستایی/ساحلی.

- روکش پودری : ایده آل برای محیط های آفتابی و کم چمن شیمیایی.

- حکیم : برای تنظیمات صنعتی با قرار گرفتن در معرض شیمیایی بسیار مهم است.

- CP : برای پورلین های دفن شده/غوطه ور لازم است.

با هماهنگی این استراتژی ها با محیط پورلین (به عنوان مثال ، ساحلی در مقابل صنعتی) و پیروی از استانداردهای صنعت (ASTM ، NACE ، ISO) ، مهندسان و پیمانکاران می توانند اطمینان حاصل کنند که Purlins فولادی یکپارچگی ساختاری خود را برای دهه ها حفظ می کند. از آنجا که پایداری به یک اولویت تبدیل می شود ، نوآوری هایی مانند پوشش های مبتنی بر زیستی و سیستم های نظارت بر IoT در حال ظهور هستند تا ضمن کاهش تأثیرات زیست محیطی ، دوام را افزایش دهند. $ $